Eliminacja strat

1. Muda spowodowana niewłaściwym przetwarzaniem:

W szczupłej produkcji poprzez zastosowanie małych pojemników z których pobiera się komponenty redukuje się długość linii zmniejszając ogólne koszty, poprawia się przepływ i oszczędza czas.

2. Muda spowodowana defektami i ich naprawą: Uszkodzenia kosztują firmę pieniądze i czas.

Wymagają instalację „nieprodukcyjnego” system naprawczego. Utylizacja jest jeszcze bardziej kosztowna. Eliminacja defektów oznacza nie produkowanie ich w pierwszym miejscu.

Oznacza to stworzenie odpowiednio ergonomicznego środowiska, w którym komponenty i narzędzia są w odpowiednim miejscu i bezpośrednim zasięgu operacji produkcyjnych. Zmniejsza to prawdopodobieństwo uderzenia, upadku lub złego wykonania.

Zastosowanie systemu LeanTek do wykonania odpowiednich konstrukcji pozwala ograniczyć ilość wad i otwiera drogę do naturalnego i ewoluującego zarządzania pozostałymi odpadami.

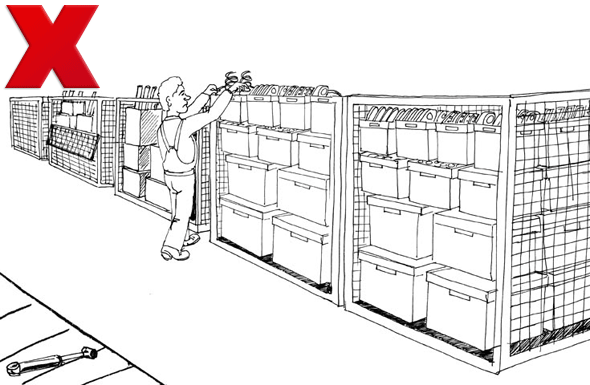

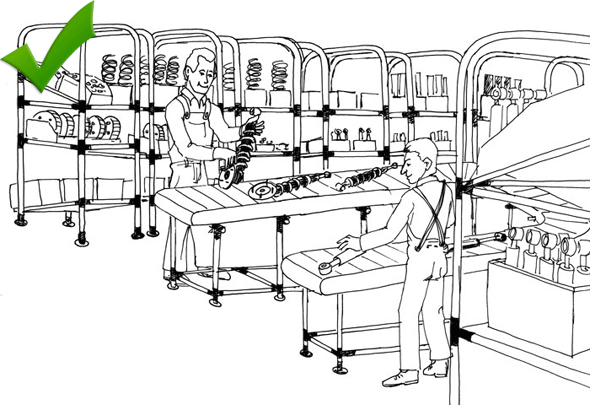

3. Muda spowodowana niepotrzebnym ruchem:

Niepotrzebny ruch pracowników nie tworzy żadnej wartości dodanej. Wręcz przeciwnie, sprawia, że pracuje się ciężej a produkcja zajmuje więcej miejsca. Modułowa architektura LeanTek umożliwia tak skonstruować stanowiska montażowe, aby operator miał jak najlepszy dostęp do komponentów i narzędzi.

LeanTek przyczynia się do ograniczenia negatywnych wartości wygenerowanych przez niepotrzebny ruch. Wydajność pracy jest poprawiona a operator skupia się na wykonywaniu produktywnych zadań.

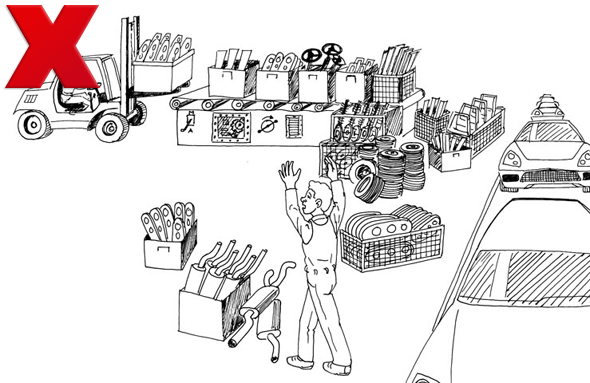

4. Muda spowodowana zbyt dużymi stanami magazynowymi:

Zapasy wyrobów gotowych, półproduktów i surowców nie tworzą żadnej wartości dodanej. Wręcz przeciwnie, w rzeczywistości powoduje nadmierny wzrost kosztów związanych z ich obsługą.

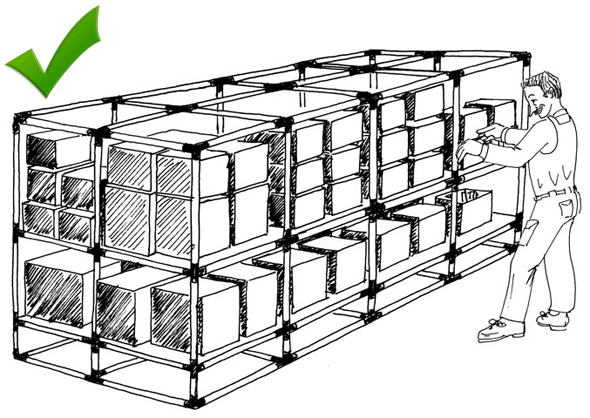

Muda, która wynika ze zbyt dużych stanów magazynowych jest częściowo spowodowana nadprodukcją. Wykorzystanie systemu LeanTek wraz z mniejszymi i częstszymi dostawami pozwala firmom ograniczyć zapasy. Osiąga się to przez zastosowanie dynamicznych regałów przepływowych umiejscowionych jak najbliżej linii. Operator może pobierać komponent bezpośrednio z półki i umieszczać go w odpowiednim miejscu montowanego podzespołu. LeanTek umożliwia ograniczenie stanów magazynowych do niezbędnego minimum i pozwala na bieżąco nimi zarządzać w zależności od potrzeb.

Wkładem LeanTek w eliminację strat spowodowanych zbyt dużymi stanami magazynowymi są modułowe supermarkety, które można dowolnie modyfikować w zależności od wielkości produkcji.

Elastyczność LeanTek ma również wpływ na zoptymalizowanie obszaru i ergonomię pracy.

5. Muda spowodowana niepotrzebnym oczekiwaniem:

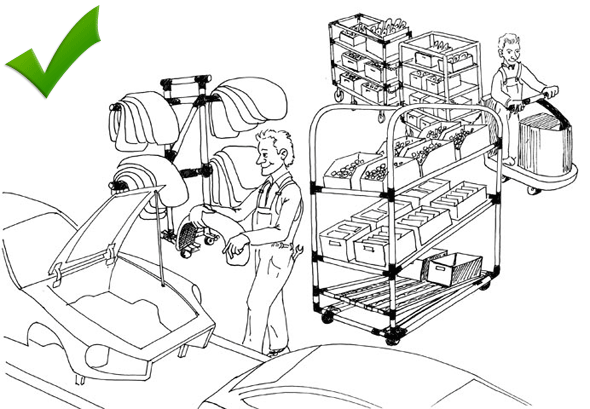

Ten rodzaj strat jest generowany, jeśli operator nie ma już elementów potrzebnych do wykonania jego zadań: jego ręce są bezczynne. Zastosowanie systemu LeanTek wraz z małymi pojemnikami usuwa ryzyko przerwy w dostawach.

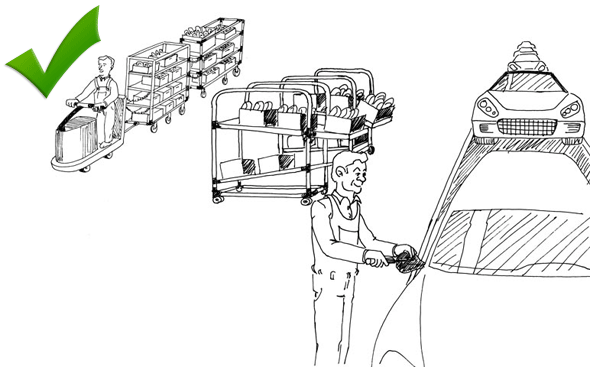

Działa to poprzez implementację nowego systemu logistycznego w oparciu o ciągły przepływ i regularne zaopatrzenie. Operatorzy mogą się skupić na tworzeniu wartości dodanej w produktach, podczas gdy logistyka dostarcza komponenty za pomocą małych pociągów.

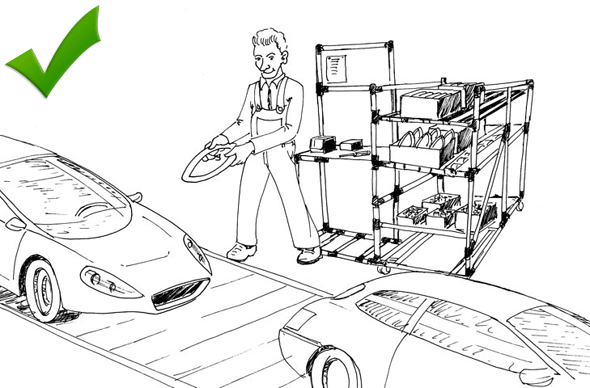

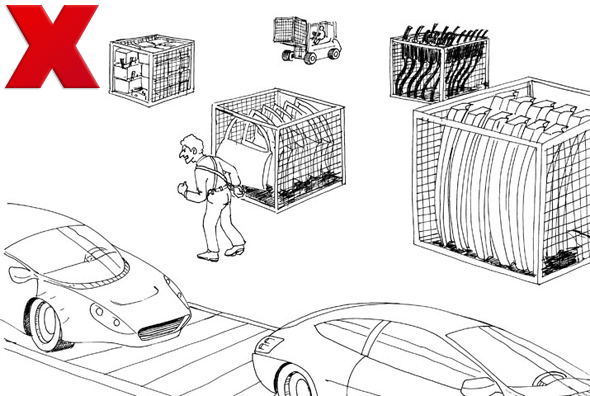

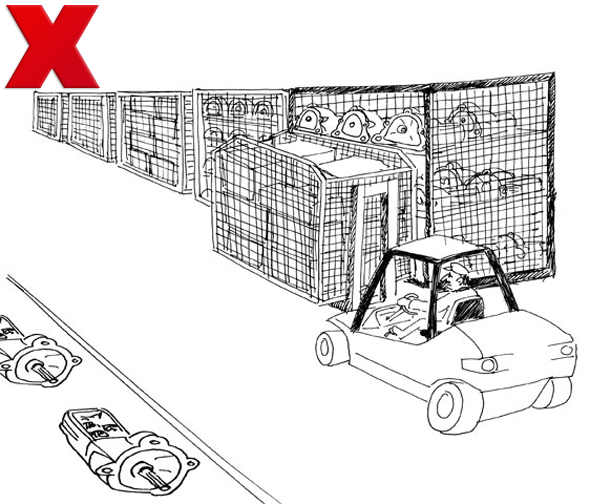

6. Muda spowodowana przez transport:

Przenoszenie komponentów z jednego miejsca do drugiego nie wywarza wartości dodanej. Przeciwnie, transport zjada przestrzeń i kapitał. Metoda Lean Manufacturing wymaga stosowania pętli logistycznych tak krótkich jak to tylko możliwe pomiędzy miejscem rozładunku ciężarówek a finalnym montażem.

Działa to poprzez wdrożenie nowego systemu logistycznego w oparciu o elastyczne pociągi będące w stanie dystrybuować komponenty potrzebne do produkcji do oddzielnych zespołów.

Wprowadzenie tego typu rozwiązania umożliwia redukcję strat spowodowanych przez transport o współczynnik 3.

7. Muda spowodowana nadprodukcją.

Wprowadzenie systemu kanban zwalcza straty spowodowane nadprodukcją. Zasługą systemu LeanTek jest stworzenie specjalnych regałów przepływowych JIT (ang. Just In time – dokładnie na czas) tak blisko linii montażowej jak to tylko możliwe.